|

|

|

|

|

| Produire

un mouvement volontaire |

|

|

|

|

Le

système nerveux: modèle pour idées libertaires

Pour résoudre

certains problèmes causés par le travail manuel

répétitif sur les chaînes de montage

(et surtout, au fond, pour augmenter encore plus la productivité),

l’Université Harvard entreprit en 1939 une recherche

pour la Western Electric.

Un peu au hasard, on se mit à modifier certains facteurs

dans l’organisation du travail : l’éclairage,

le moment et la durée des pauses, les horaires de travail,

etc. Curieusement, la productivité augmentait quel que

soit le changement effectué. Conclusion : le travailleur

à qui le gestionnaire s’intéresse (ou fait

semblant de s’intéresser) produit davantage parce

qu’il se sent valorisé.

Une autre expérience classique : on distribue à

un groupe de travailleurs des vitamines et, à un autre,

un placebo. L’absentéisme diminue de la même

façon dans les deux groupes.

Cette découverte, appelée effet Hawthorne (du

nom de l'usine où les expériences ont eu

lieu) a donné naissance au courant des relations

humaines dans l’entreprise.

|

|

|

| L'ORGANISATION DU

TRAVAIL MANUEL |

|

Le

taylorisme s'est imposé comme mode d'organisation du travail

dominant au début du XXe siècle. Basé sur la

séparation entre conception et exécution des tâches,

il a permis d’énormes gains de productivité par

rapport à la production préindustrielle ou artisanale.

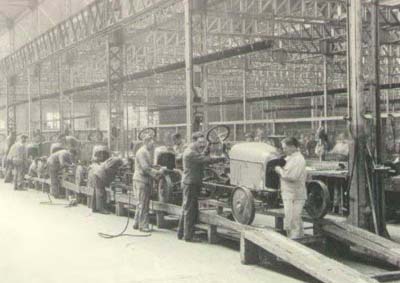

Dès 1908, le constructeur automobile Henry Ford voit tout le bénéfice

que l'industrie automobile peut tirer de l'application des théories de

Taylor. Avec le travail à la chaîne qu’il introduit pour la

construction de la Ford T, le taylorisme devient «

fordisme ». Le fordisme désigne donc la rationalisation

du mode d'organisation du travail taylorien avec la création

des chaînes de montage, qui sont notamment à

l'origine de la standardisation et de la production en série.

|

L'intérêt du montage à la chaîne

était d'apporter le travail à l'ouvrier et

non l'inverse. Dans les usines de Ford, celui-ci ne devait

pas avoir plus de deux pas à faire, ni se lever

ou se baisser. Grâce à la chaîne de

montage, le temps de construction d'une automobile a été divisé par

12 dans les années 1920. |

Tout en continuant de favoriser la parcellisation des tâches,

les idéologues du fordisme mettent bientôt en

évidence les limites de ces principes réduisant

l’ouvrier lui-même au rang de machine, limites

qui affectent la rentabilité de l’entreprise.

Après la crise des années 1930 émergent

aussi des mouvements sociaux de contestation que les patrons

n’auront pas le choix de prendre en compte.

C’est dans ce contexte qu’ils se mettent à

porter une attention particulière aux « relations

humaines » au sein de l’entreprise. En clair,

ils recherchent l'adhésion subjective du personnel

ouvrier aux objectifs de l'entreprise. L'amélioration

de l’environnement de travail (ambiance, décor,

communication) se répercute également positivement

sur la productivité des employés (voir encadré).

Durant cette même période, des ouvriers syndicalistes commencent à insister

sur l'importance de l'enrichissement des tâches par l'accomplissement d'une œuvre

utile et personnalisée. On expose aussi pour la première fois des

thèmes comme la décentralisation ou l'autogestion.

À partir des années 1950, les progrès technologiques modifient

sensiblement les conceptions du taylorisme et du fordisme. Alors que la chaîne

de montage se décomposait en postes fixes et successifs soumis à l'opération

la plus lente, la production n’est plus conçue dans un processus

additif mais comme un flux continu. Le travail devient de plus en plus un travail

de surveillance où

des équipes semi-autonomes s’organisent elles-mêmes,

se répartissent les tâches et prennent leur

propres décisions concernant la production.

Les employés doivent aussi contrôler la qualité du

produit et entretenir la machine. En cas de problèmes,

les opérateurs coopèrent pour faire redémarrer

la production. Et si l’entreprise modifie sa production,

les travailleurs doivent être capables de s’adapter à ces

changements. Cette polyvalence permet de supprimer les

temps morts et d’accroître la productivité.

Bref, avec cet enrichissement des tâches, l’employé

a l’impression d’être « indispensable

». |

Source : Denis Simard, Cégep

Sept-Iles

Source : Denis Simard, Cégep

Sept-Iles |

Ce mode de production est souvent désignée sous

le nom de « toyotisme », du nom de la marque japonaise

d'automobiles Toyota qui la mis la première en pratique.

Les gains de productivité ne proviennent plus de la simplification

des tâches et de l’intensification de rythme des cadences

comme dans le fordisme, mais de la flexibilité des travailleurs,

de leur disponibilité

maximale dans l’entreprise. Cependant dans les deux

cas, l'objectif de celle-ci demeure d'augmenter la productivité.

Et dans les deux cas également, c’est l’implication

plus intense des travailleurs qui permet d’accroître

le profit de la compagnie.

Les robots que l’on

retrouve sur les chaînes de montage sont des machines

conçues pour se substituer

à la main humaine. Ces machines peuvent donc

être programmées pour effectuer une myriades de

tâches avec force et précision, dans des endroits

dangereux, hostiles ou difficilement accessibles.

Alors que la machine automatisée répète

indéfiniment les mêmes opérations, le robot a

la faculté d'effectuer certains choix. Cette souplesse

dans le cycle de ses opérations lui est rendu possible

par la puissance de calcul des ordinateurs qui le contrôlent.

Un robot peut parfois avoir la forme d'un être humain

au complet. On dit alors qu'il est androïde.

|

|

|